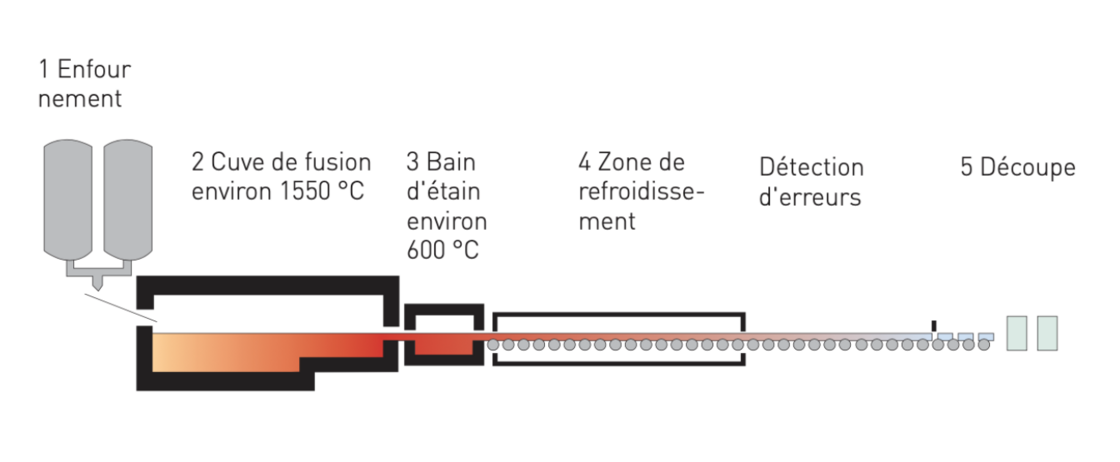

Le verre flotté est fabriqué dans un long flux continu qui produit un ruban de verre illimité et ininterrompu. Selon la capacité de l'installation, 1000 t de verre peuvent être produites par jour. Seule une précision irréprochable sur toute la chaîne de production de plusieurs centaines de mètres permet de garantir la qualité supérieure du verre flotté.

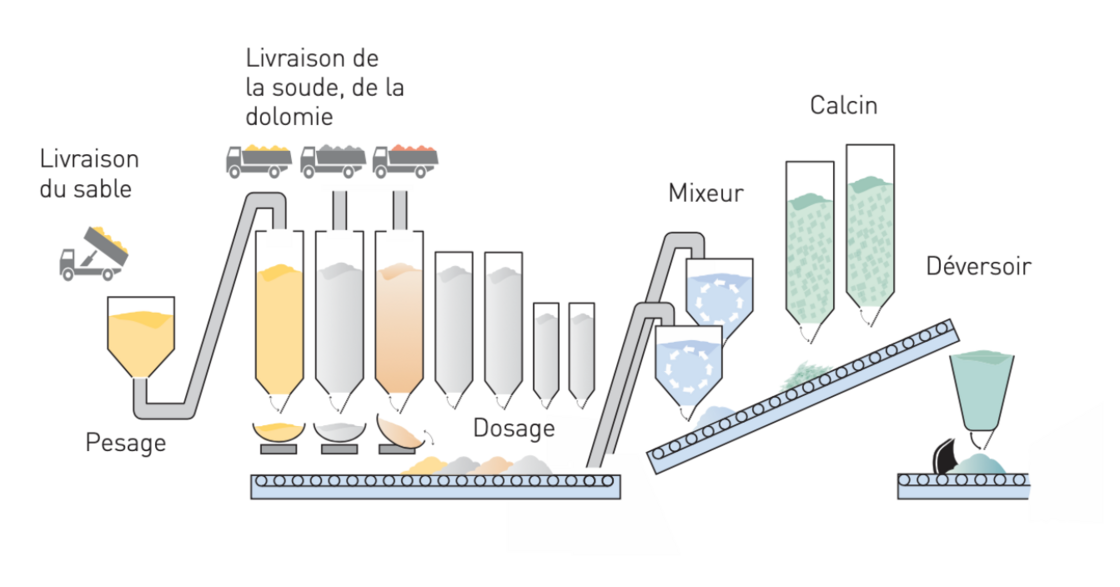

La principale matière première utilisée pour la fabrication du verre flotté est le sable siliceux, qui est présent en quantité excédentaire dans la nature. Les générations futures disposeront elles aussi de quantités suffisantes. Il faut également de la soude, de la dolomie (chaux) et d'autres matériaux bruts en petite quantité. Pour améliorer le processus de fusion, près de 20 % de chutes de verre propres sont ajoutés. Ces matériaux bruts arrivent sous forme de mélange dans le four de fusion et y sont fondus à une température d'environ 1550°C.

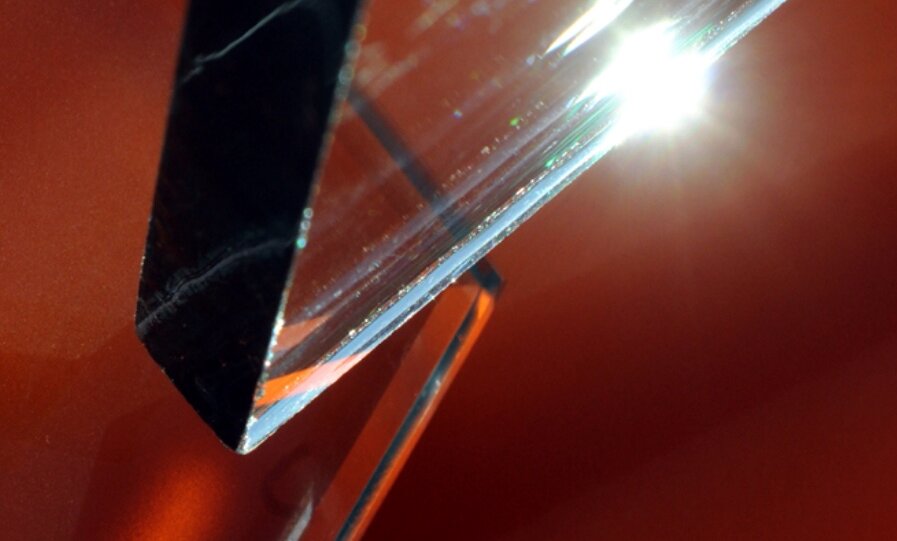

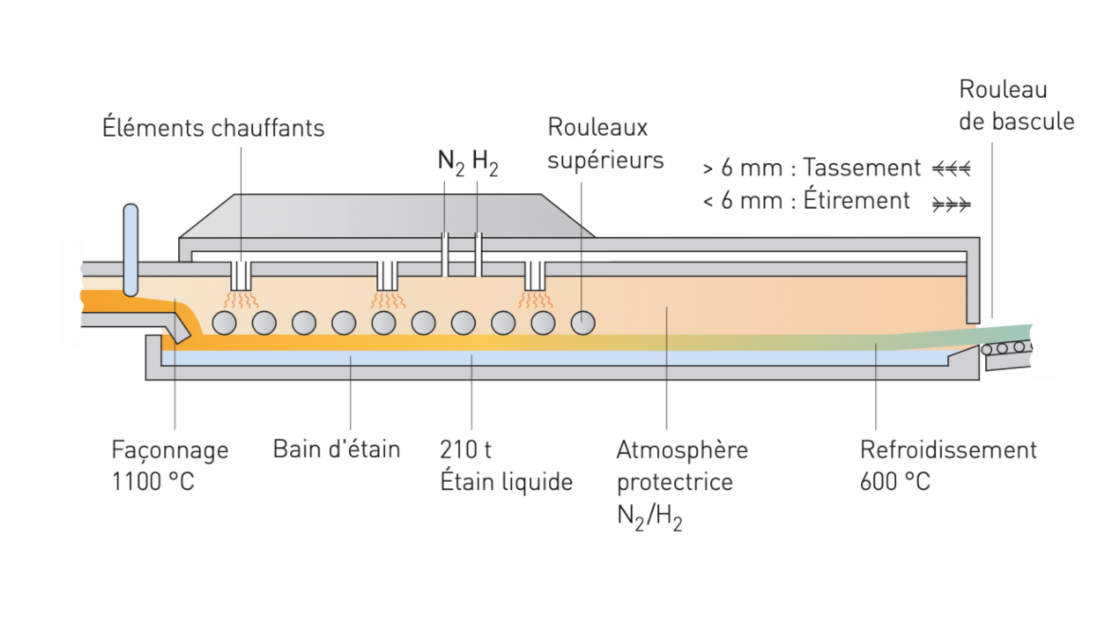

Le verre liquide ainsi produit est ensuite déversé sur un bain d'étain liquide qui, dans une atmosphère de gaz protecteur, contient de l'étain fondu. La masse de verre « flotte » alors sur l'étain liquide sous la forme d'un ruban de verre sans fin. La tension de surface du verre et la surface plane du bain donnent naissance à un ruban de verre plat qui ne présente pas la moindre déformation et affiche une excellente qualité optique d'étain.

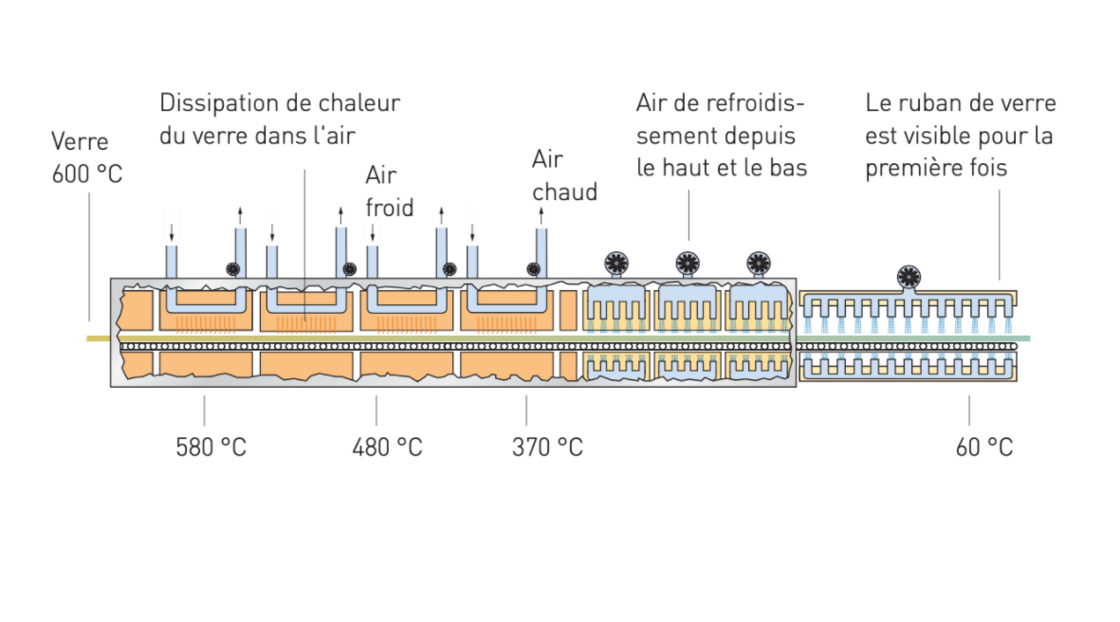

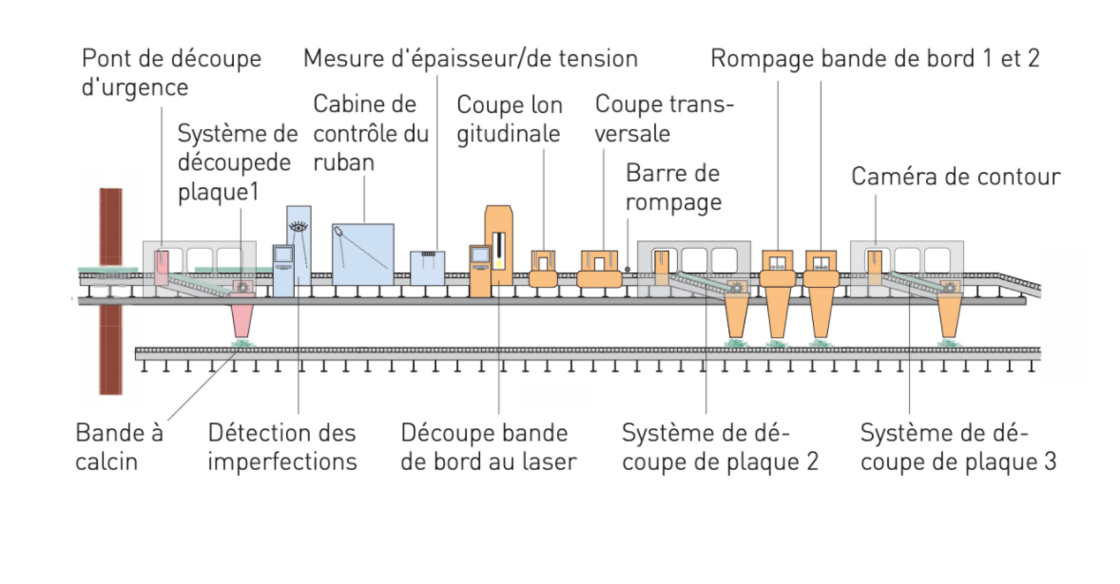

Le ruban de verre passe ensuite dans un tunnel de refroidissement et enfin à travers un couloir ouvert : petit à petit, il y est refroidi de 600 à 60 °C. Il y est contrôlé à l'aide d'un laser pour déceler les imperfections, puis il est découpé en plaques de verre de 6000 x 3210 mm.

Concepts, symboles, unités

|

Symbole |

Désignation |

Signification |

Unité |

|---|---|---|---|

|

σ |

Sigma |

Tension mécanique |

N/mm² |

|

ρ |

Rho |

Densité |

kg/m³ |

|

HM |

HM |

Dureté selon Mohs, dureté Mohs |

HM |

|

E |

E |

Module d'élasticité |

N/mm² |

|

μ |

Mü |

Coefficient de Poisson, rapport de Poisson |

– |

|

c |

c |

Capacité thermique spécifique |

J/kgK |

|

α |

Alpha |

Dilatation linéaire thermique |

10⁻⁶·1/K |

|

λ |

Lambda |

Conductibilité thermique |

W/mK |

|

K |

Kelvin |

Unité de température |

K |

|

n |

n |

Indice de réfraction |

– |

|

Δ |

Delta |

Opérateur mathématique pour écart |

– |

1 Enfournement

Le mélange est pesé et enfourné grâce à un système entièrement automatisé. De là, il est introduit en continu dans une cuve. Suivant les dimensions de la cuve, jusqu'à 12 000 tonnes de matières premièressont ainsi enfournées chaque jour.

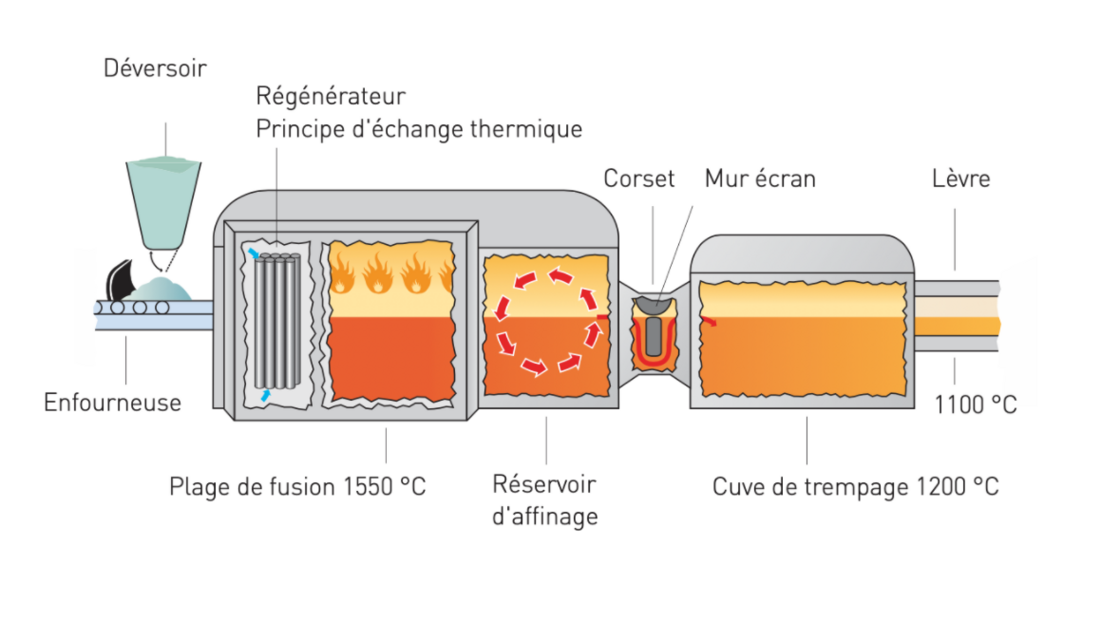

2 Fusion

Le mélange est fondu dans la cuve à une température de 1550 °C environ. Puis il passe dans la zone d'affinage où le verre est si possible affiné sans bulles. Il est ensuite préparé dans un bassin de trempage pour le façonnage, par refroidissement à une température de 1100 °C. La cuve de fusion et de trempage contient en permanence jusqu'à 1900 tonnes de verre.

3 Bain d'étain

Le verre liquide est versé dans un bain d'étain liquide. Le fait de flotter librement sur la surface absolument plane du bain d'étain allié à un chauffage simultané de la surface supérieure (poli naturel) permet d'obtenir une feuille de verre aux faces parallèles, similaire à un miroir. Des rouleaux, appelés Tropolls, permettent de définir l'épaisseur du verre. L'épaisseur d'équilibre (c'est-à- dire l'épaisseur de verre obtenue sans intervention extérieure) est de 6 mm. Pour obtenir une épaisseur inférieure, le déplacement de la masse de verre visqueuse doit être accéléré. Pour obtenir une épaisseur supérieure, il doit être ralenti.

4 Zone de refroidissement

Après le bain d'étain, le ruban de verre passe dans le couloir de refroidissement dont la longueur dépasse 140 mètres. Il y est refroidi d’environ 600 à 60 °C. Ce refroidissement lent et contrôlé évite toute formation de tensions internes. C'est un élément important dont dépend la qualité du traitement ultérieur.

5 Découpe

La dernière section de la ligne de production est appelée « extrémité froide ». Elle comprend le contrôle qualité et la découpe. Le ruban de verre intégral est contrôlé en continu à l'aide de rayons laser afin de déceler la plus petite imperfection. Il est rare de pouvoir déceler à l'œil nu les zones ne répondant pas aux exigences. Le verre est ensuite débité et empilé, en plaques standard de (3210 x 6000 mm). Le verre peut également être directement préparé aux dimensions souhaitées par le client à l'aide d'une ligne de coupe séparée. En 400 m environ, des matières premières naturelles ont donné naissance à du verre flotté, prêt à être livré et traité.

Tous les processus de la ligne de production sont surveillés et documentés par des caméras et des capteurs.

Le ruban de verre intégral est contrôlé en permanence à l'aide de dispositifs de détection des imperfections, afin de déceler la plus petite imperfection.

Le verre flotté subit ensuite divers traitements pour devenir :

- du verre à isolation thermique

- du verre fortement thermo isolant pour une construction passive

- du verre isolant avec protection acoustique

- du verre isolant de protection solaire

- du verre de sécurité

- du verre feuilleté de sécurité (VSG)

- du verre de sécurité trempé (ESG)

- du verre de protection incendie

- du verre imprimé et émaillé

- des combinaisons de verres pour des applications multifonctions

Il est également utilisé comme base pour la réalisation de

- verres de construction, de façades et de fenêtres

- d'aménagements intérieurs (par exemple, cloisons, cuisine, pièces d'eau)