Floatglas wird in einem langen, stetigen Fluss hergestellt. Dabei entsteht ein unendliches, nie abreissendes Glasband. Je nach Kapazität der Anlage können täglich bis zu 1000t Glas produziert werden. Nur höchste Präzision über die ganze Produktionsstrecke von mehreren hundert Metern kann die hohe Qualität von Floatglas garantieren.

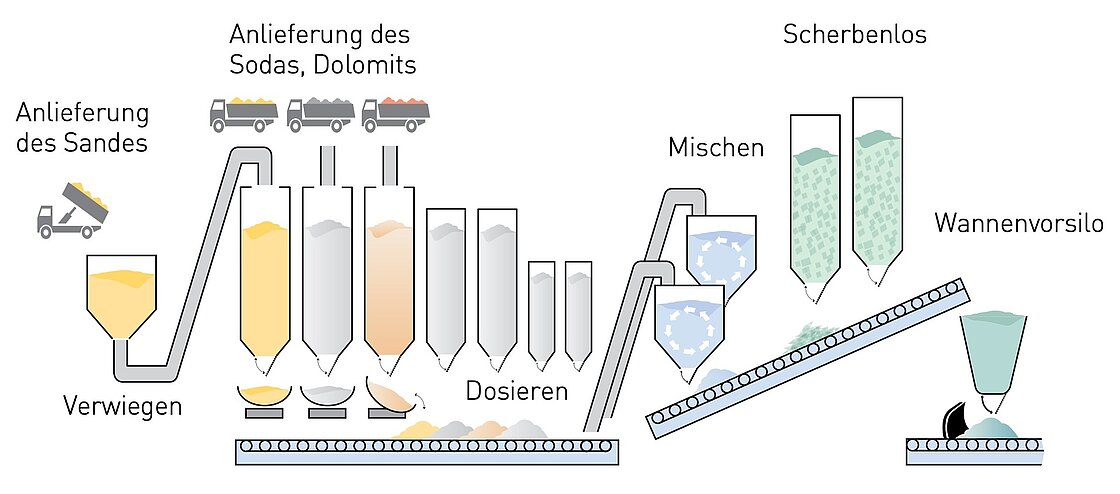

Der wichtigste Grundstoff zur Herstellung von Floatglas ist Quarzsand. Ein Material, das in der Natur im Überfluss vorhanden ist und auch zukünftigen Generationen in ausreichender Menge zur Verfügung stehen wird. Ausserdem benötigt man Soda, Dolomit, Kalk und weitere Rohstoffe in kleinerer Menge. Zur Verbesserung des Schmelzvorganges werden dem Gemisch etwa 20% saubere Glasscherben (Recycling) beigegeben. Diese Rohstoffe gelangen als Gemenge in den Schmelzofen und werden dort bei einer Temperatur von ca. 1550°C geschmolzen und blasenarm geläutert.

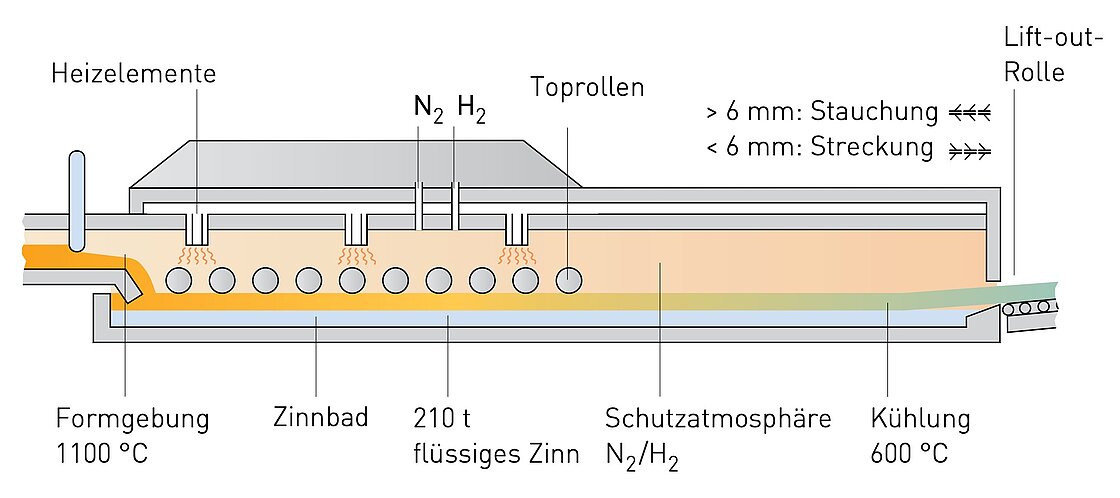

Das flüssige Glas wird dem Floatbad zugeleitet, das eine Zinnschmelze unter Schutzgasatmosphäre enthält. Auf dem geschmolzenen Zinn „floatet” die Glasmasse in Form eines endlosen Bandes. Infolge der Oberflächenspannung des Glases und der planen Oberfläche des Zinnbades bildet sich ein planparalleles, verzerrungsfreies Glasband von hoher optischer Qualität aus.

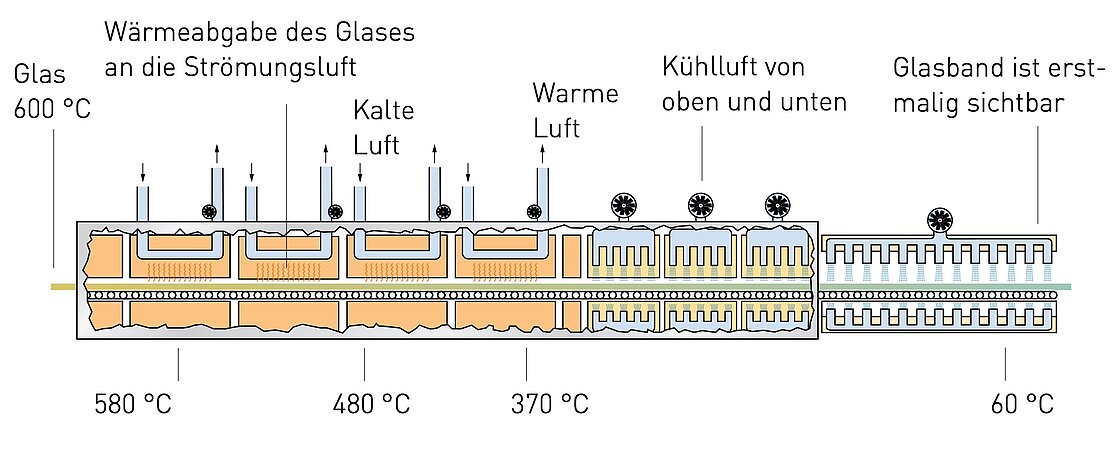

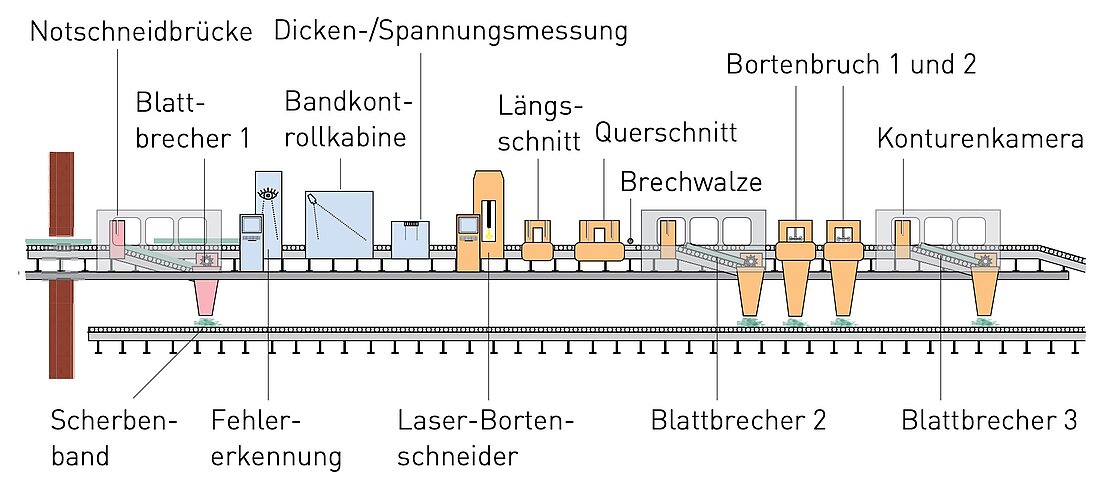

Im Kühltunnel und im anschliessenden offenen Rollengang wird das Glasband kontinuierlich von 600 auf 60°C abgekühlt, mittels Kameratechnik auf Fehler kontrolliert und anschliessend zu Glastafeln vorwiegend von 3210 x 6000 mm zugeschnitten.

Begriffe, Symbole, Einheiten

|

Symbol |

Bezeichnung |

Bedeutung |

Einheit |

|---|---|---|---|

|

σ |

Sigma |

Mechanische Spannung |

N/mm2 |

|

ρ |

Rho |

Dichte |

kg/m3 |

|

HM |

HM |

Härte nach Mohs, Mohshärte |

HM |

|

E |

E |

Elastizitätsmodul |

N/mm2 |

|

µ |

Mü |

Poissonzahl, Querdehnzahl |

– |

|

c |

c |

Spezifische Wärmekapazität |

J/kgK |

|

α |

Alpha |

Thermische Längenausdehnung |

10–6·1/K |

|

λ |

Lambda |

Wärmeleitfähigkeit |

W/mK |

|

K |

Kelvin |

Temperatureinheit |

K |

|

n |

n |

Brechungsindex |

– |

|

Δ |

Delta |

Mathematischer Operator für Differenz |

– |

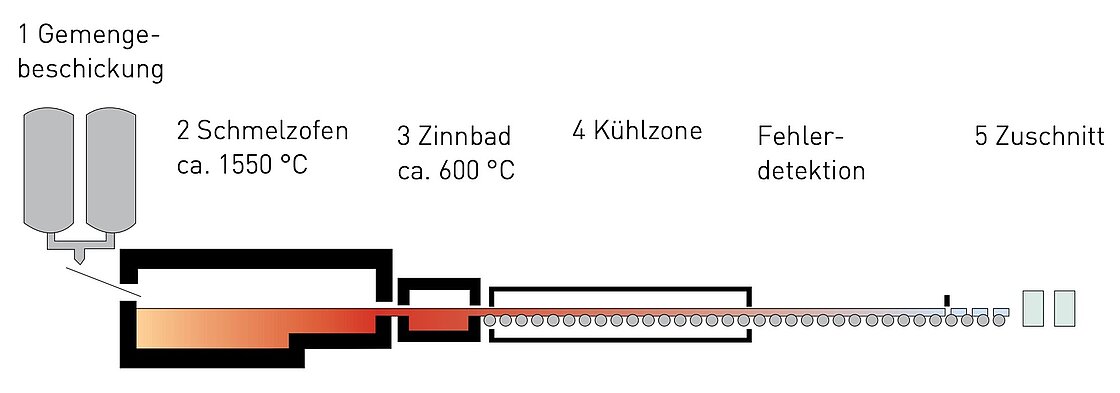

1 Gemengebeschickung

Das Gemenge wird vollautomatisch verwogen und einem Zwischenspeicher zugeführt. Von dort wird es kontinuierlich in Schema Floatglasprozess die Wanne eingebracht. Dabei werden pro Tag je nach Wannengrösse bis zu 1200 t Grundstoffe eingefüllt.

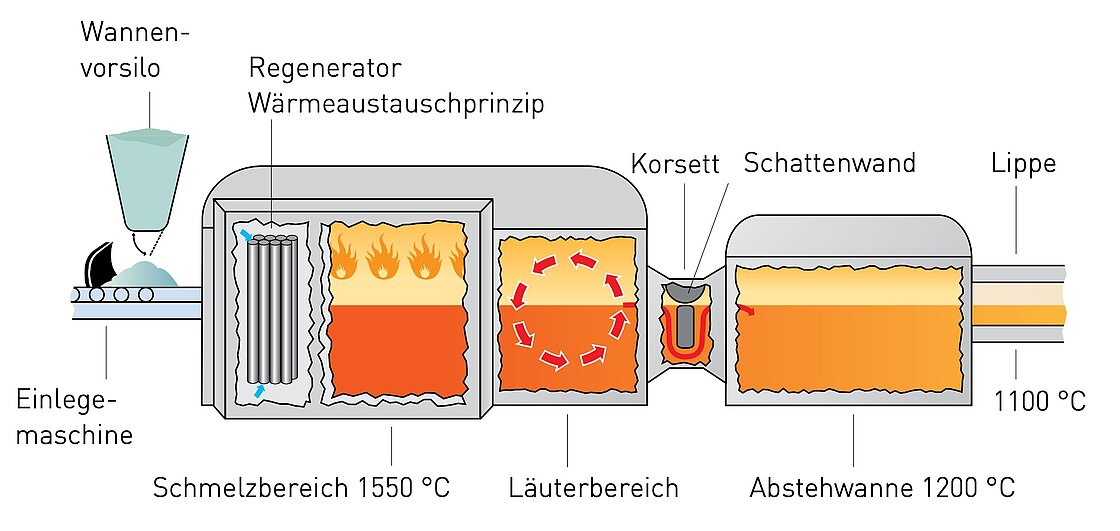

2 Schmelzen

Das Schmelzen des Gemenges in der Wanne erfolgt bei einer Temperatur von etwa 1550 °C. Anschliessend folgt die Läuterungszone, wo das Glas möglichst blasenarm geläutert wird. Danach wird es in einer so genannten Abstehwanne auf die nachfolgende Formgebung durch Abkühlung auf etwa 1100 °C vorbereitet. In der Schmelz- und Abstehwanne befinden sich ständig bis zu 1900 t Glas.

3 Zinnbad

Das flüssige Glas wird auf ein Bad mit flüssigem Zinn gegossen. Durch Anpassung der Unterfläche an die völlig ebene Oberfläche des Zinnbades und gleichzeitiges Heizen von oben (Feuerpolitur) ergibt sich planparalleles Glas entsprechend dem Spiegelglas. Mit so genannten Toprollmaschinen, die in den Glasbandrand eingreifen, sowie mittels Heizen und Kühlen im Floatbad und unter Berücksichtigung der Ziehgeschwindigkeit des Glasbandes im Rollenkühlofen wird die Glasdicke eingestellt. Ohne äussere Einwirkungen würde sich eine Gleichgewichtsdicke von etwa 6 bis 7 mm einstellen. Für eine geringere Glasdicke muss die zähflüssige Glasmasse mittels der Ziehgeschwindigkeit des Rollenkühlofens beschleunigt, für eine grössere verzögert werden.

4 Kühlzone

Das Glasband gelangt nach dem Verlassen des Zinnbades in den mehr als 140 m langen Rollenkühlofen. Es wird von ca. 600 auf 60°C abgekühlt. Die langsame und kontrollierte Kühlung sorgt für ein spannungsarmes Erstarren der Glasmasse. Dies ist wichtig für eine problemlose Weiterverarbeitung.

5 Zuschnitt

Der letzte Teil der Produktionslinie wird „kaltes Ende" genannt. Er beinhaltet die Qualitätskontrolle und den Zuschnitt. Durch Kamerasysteme wird das gesamte Glasband kontinuierlich auf kleinste Fehler überprüft. Glasbandbereiche, die nicht den hohen Ansprüchen genügen, können so augenblicklich ausgesondert werden. Danach wird das Glas auf Standardmasse (3210 x 6000 mm) geschnitten und abgestapelt. Auf einer separaten Zuschnittlinie kann das Glas direkt nach Kundenmassen weiter konfektioniert werden. Nach gut 400 m ist aus den vorwiegend natürlichen Rohstoffen Floatglas entstanden – bereit zur Auslieferung, fertig zur Weiterverarbeitung.

Alle Prozesse der Produktionslinie werden von Kameras und Sensoren überwacht und dokumentiert.

Anhand von Fehlererkennungsanlagen wird das gesamte Glasband ständig auf kleinste Fehler geprüft.

Floatglas wird weiterverarbeitet zu:

- Wärmedämm-Isolierglas

- Hochwärmedämmendem Glas für den Passivhausbau

- Schalldämm-Isolierglas

- Sonnenschutz-Isolierglas

- Sicherheitsglas Verbundsicherheitsglas (VSG)

- Einscheibensicherheitsglas (ESG)

- Brandschutzglas

- Bedrucktem und emailliertem Glas

- Kombinationen von Gläsern für Multifunktionsanwendungen

Und dient als Basismaterial für:

- Gläser im konstruktivem Bau, in Fassaden und Fenster

- Anwendungen im Innenbereich (z. B. Trennwände, Küche, Nasszellen)